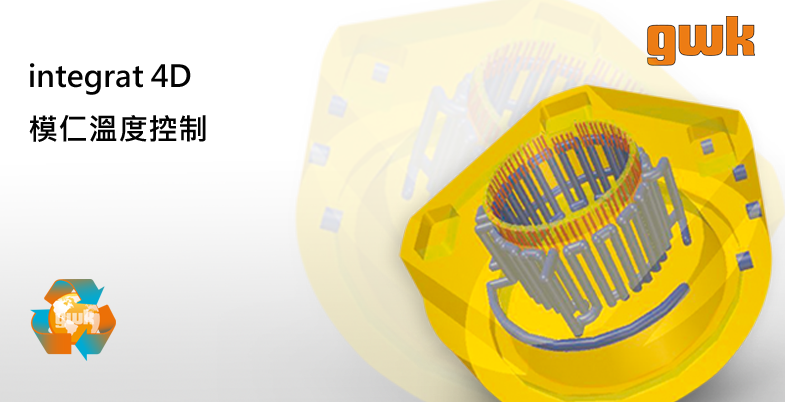

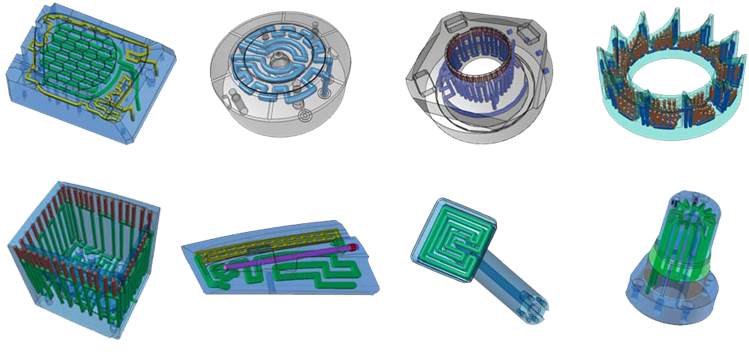

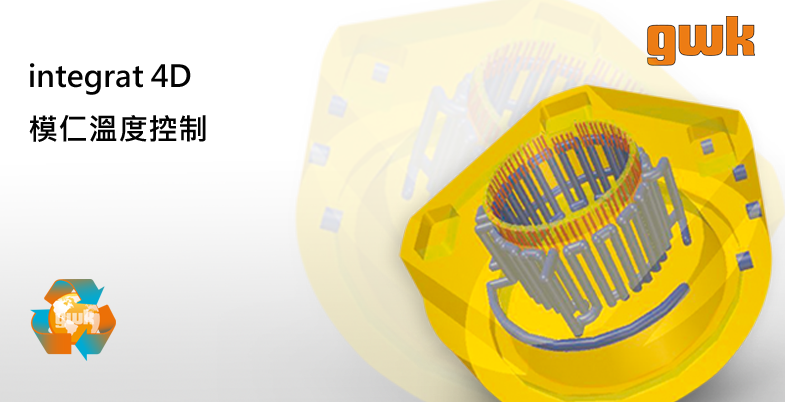

為了確保領先的技術水平,需要採用高度發展的工藝過程生產塑料製品。在這個過程中模具扮演了最重要 的角色。普通鑽洞技術進行模具溫度控制的技術已經不能滿足當前對模具所有區段的溫度要求。 gwk使用在模內鑲件中安置接近模腔的調溫通道方法使您能夠重新因應市場對周期和品質的要求。 除了現代化的生產設備,在生產中gwk還擁有具備資格和專業化的員工,經驗豐富、高素質的注塑模具 和塑料技術項目工程師和設計師。 在注塑模具中必須滿足的第一標準是最理想的熱交換。 努力爭取在整個注塑件表面上溫和均勻分佈,以實現最佳溫度控制效果。 調溫通道必須按照這樣的要求分佈在模具中。 事實證明,採用普通鑽孔方式往往很難用達到符合熱學要求的溫度控制。 一個安全可靠提高生產率的方式是使用gwk integrat 4D系統-近模腔調溫通道的分佈,一個創新不同於 傳統鑽孔技術的新工法。特殊的生產方法採用 "轉角鑽孔",通過旁路開口,繞過頂針和其它配件 獲得與傳統鑽孔技術相比平均大三倍的熱交換面積。

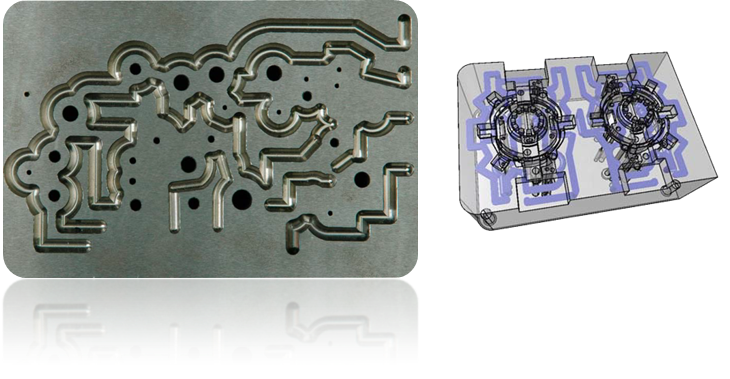

Integrat4D技術 在圖紙確認後,模內鑲件作為毛胚和近模腔調溫控制裝置集成為一體。模具配件由多層構成。 在這些層面中配備了單獨的冷卻通道,同時避開旁路開口、滑動導軌、頂針和其它應用開口。 在機械加工後,單一的層面通過高溫真空技術,將工件連接在一起,接合面的強度相當於原材料的強度。 這項技術可以為您節省生產時間、降低製造成本和提高競爭力。 舉例: 材料為PA6 GF30,生產的外殼,通過符合輪廓的模具溫度控制提高生產力, 目的 : 減少變形、減少冷卻時間、改善表面質感、減少不良品。

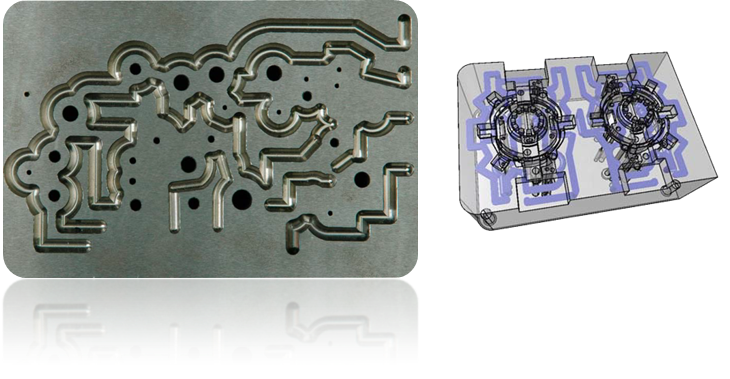

在噴嘴側的熱交換表面 頂桿側的熱交換表面 傳統溫度控制: 6847 mm² 傳統溫度控制: 6253 mm² Integrat4D溫控: 19016 mm² Integrat4D溫控: 18972 mm²

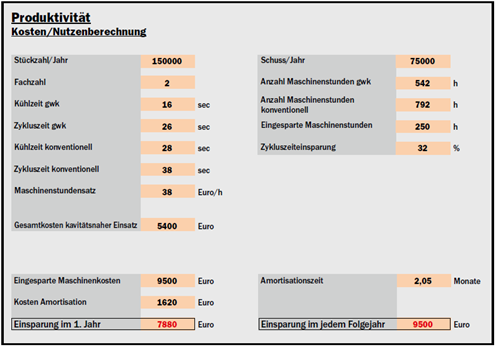

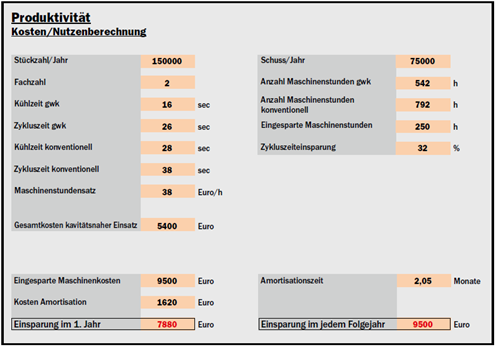

以此數據換算,一年可節省約9500歐元,所投資的費用約兩個月回收。

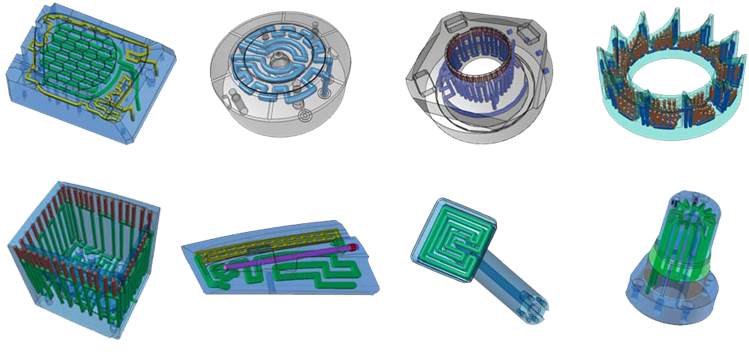

各式各樣模具形態皆可設計改善。

|